Acciaióso: prodotto di passaggio tra acciaio e ghisa

Acciaióso: ecco cosa significa Cosa significa acciaióso? Questo termine è usato per indicare una particolare classe

🚀 7 giorni di prova gratuiti con i piani Premium

Piegatura di lamiere: come avviene Il processo di piegatura delle lamiere è una lavorazione meccanica a freddo utilizzata per deformare permanentemente una lastra metallica mediante l’applicazione di forze di flessione. Questa tecnica, [continua]

/ News / Piegatura lamiere

Il processo di piegatura delle lamiere è una lavorazione meccanica a freddo utilizzata per deformare permanentemente una lastra metallica mediante l’applicazione di forze di flessione.

Questa tecnica, insieme con il taglio (anche laser), la sagomatura , la tranciatura e lo stampaggio, è fondamentale nell’industria della lavorazione dei metalli per creare una vasta gamma di componenti e semilavorati piani utilizzati in settori come la carpenteria, l’edilizia, i trasporti e l’automotive.

Durante il processo di piegatura dei metalli, una macchina chiamata pressa piegatrice esercita una forza sulla lamiera piatta, inducendola a piegarsi lungo una linea specifica.

Sono tante le forme e gli angoli che questa lavorazione assicura grazie alla presenza della cosiddetta “fibra neutra” all’interno del metallo da piegare.

Il processo agisce infatti proprio sulla parte mediana della lamiera che, se sollecitata con uno sforzo di flessione superiore al suo limite elastico, è capace di deformarsi in modo permanente, senza subire allungamento o contrazione.

Per questo motivo, la scelta del metallo è cruciale, poiché deve essere sufficientemente plastico da evitare crepe o rotture.

Alcuni dei materiali più comuni sono acciaio, acciaio inox, alluminio, ferro e rame.

Più precisamente, di ognuno è necessario conoscere e correggere il comportamento di ritorno elastico (scorri per leggere cos’è il ritorno elastico).

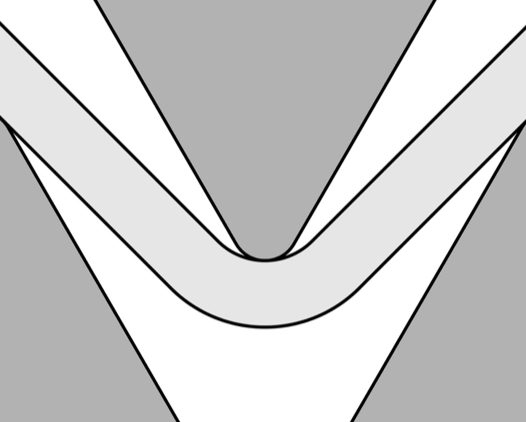

In breve, durante la deformazione, le fibre esterne del metallo subiscono uno stiramento e le fibre interne si ricalcano, creando tensioni interne che possono influenzare la forma finale del pezzo, fino ad una determinata soglia superata la quale il materiale arriva a cedimento.

In questo articolo sono approfonditi gli aspetti più importanti del processo di piegatura:

Ecco i principali metodi di piegatura di lamiere e i rispettivi vantaggi.

1. Piegatura Libera

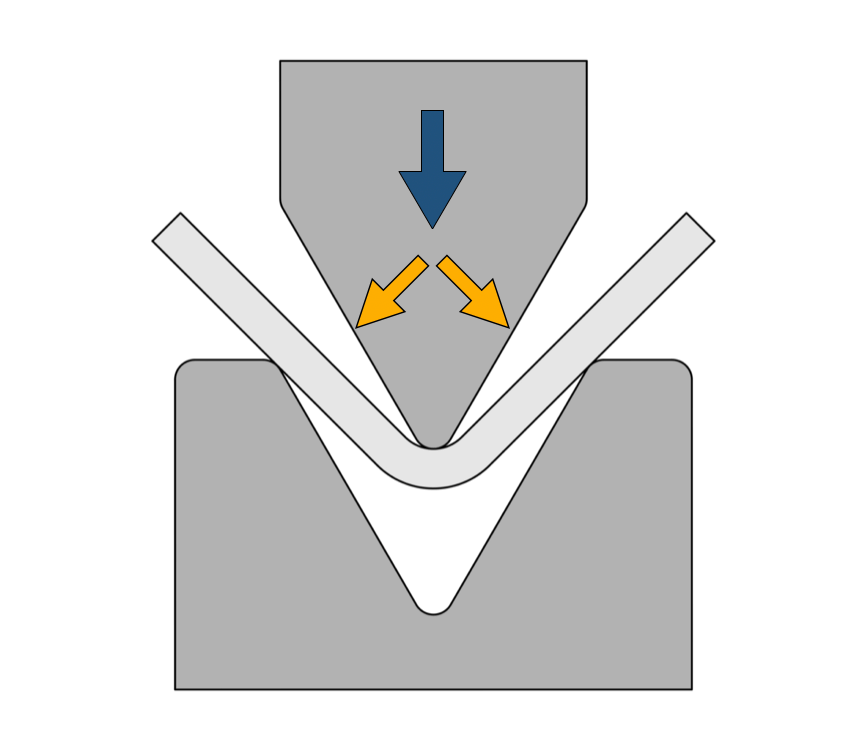

Nella piegatura libera, la lamiera è posizionata su una matrice e piegata mediante l’azione di un punzone cuneiforme. La piegatura avviene fino a un angolo specifico determinato dalla profondità raggiunta dalla lamiera nella matrice. Questo metodo consente piegature a diversi angoli di curvatura senza la necessità di cambiare utensili.

2. Piegatura a V

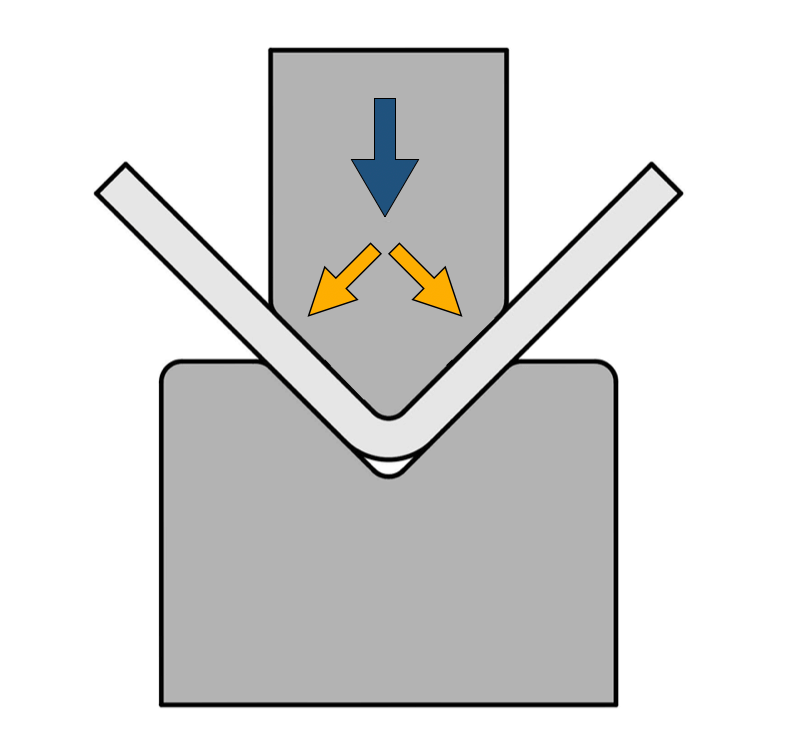

La piegatura a V, o piegatura a tre punti, coinvolge l’alloggiamento del pezzo sulla matrice a forma di U o V. La profondità dello stampo e l’angolo di curvatura possono essere regolati per garantire precisione e versatilità. La maggiore potenza richiesta in questo metodo rispetto alla piegatura libera assicura che la lamiera raggiunga uniformemente il fondo dello stampo.

3. Curvatura a U

La curvatura a U è concettualmente simile alla curvatura a V ma produce una curva a U invece di una forma a V. È utilizzata per ottenere forme specifiche in lamiera.

4. Piegatura dal basso (Bottoming)

La piegatura dal basso comprime la lamiera sul fondo dello stampo per creare la forma e l’angolo desiderati. Questo metodo elimina il ritorno elastico della lamiera compressa, garantendo una conformità permanente nella struttura finale. La posizione e la forma dell’angolo dello stampo determinano la forma finale della piegatura.

5. Piegatura ad aria

La piegatura ad aria, o piegatura parziale, non richiede l’uso di utensili specifici ed è meno precisa rispetto ad altri metodi come la coniatura o il fondo. Durante questo processo, la lamiera è pressata tra un punzone superiore e una matrice inferiore a V. Il ritorno elastico è compensato da una maggior penetrazione del punzone, consentendo di ottenere l’angolo desiderato.

6. Coniatura o Piegatura a fondo cava

La coniatura è un metodo desiderabile per la sua precisione e la capacità di distinguere le lamiere. In questo processo, un punzone preme completamente la lamiera fino al fondo cavo della matrice inferiore. La coniatura elimina completamente il ritorno elastico, garantendo angoli precisi e ripetibili.

7. Schiacciata o Appiattimento

L’appiattimento avviene in due fasi: una pre-piega seguita da una schiacciatura completa o parziale della lamiera. Questo metodo conferisce rigidità, protezione dei bordi e previene la formazione di spigoli liberi sulla lamiera.

8. Piegatura a rulli

La piegatura a rulli è ideale per produrre forme curve o rotoli nella lamiera. Utilizzando una pressa piegatrice e tre serie di rulli, questo metodo consente di creare curve e piegature di diversi tipi. La precisione è essenziale in questo processo per garantire risultati ottimali.

9. Piegatura a strappo

Questo metodo piega i bordi della lamiera utilizzando uno stampo a strisciamento e un punzone che applica una forza sul bordo della lamiera. Lo stampo determina il raggio interno della piegatura.

10. Piegatura rotativa

La piegatura rotativa consente di ottenere pieghe angolari senza lasciare segni sulla superficie della lamiera. Questo metodo è vantaggioso per la produzione di angoli vivi e richiede precisione per garantire risultati di qualità.

Ogni metodo di piegatura ha vantaggi e svantaggi unici, e la scelta dipende dalle specifiche esigenze del progetto e dalla precisione richiesta. La corretta selezione del metodo e degli utensili è fondamentale per ottenere risultati ottimali nella lavorazione della lamiera.

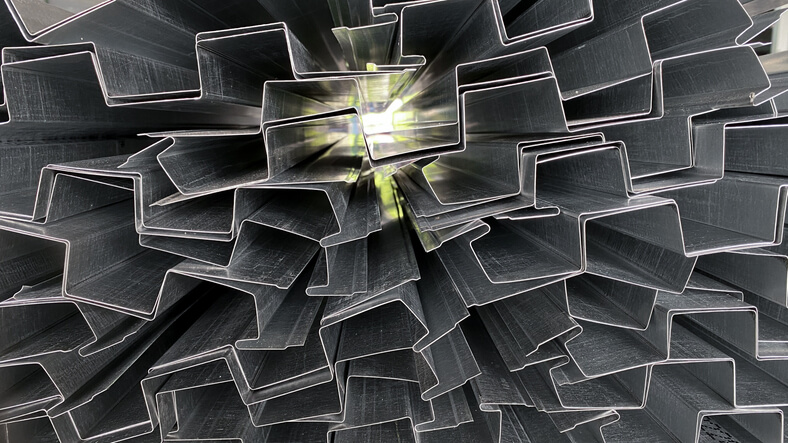

Le presse piegatrici, comunemente chiamate anche pressopiegatrici o semplicemente piegatrici, rappresentano un componente fondamentale nell’industria della lavorazione della lamiera. Queste macchine sono progettate per piegare la lamiera secondo precise specifiche geometriche e dimensionali, utilizzando due componenti principali: punzone e matrice.

Come funziona una pressa piegatrice?

I punzoni, o coltelli superiori, sono installati sulla traversa, mentre le matrici, o prismi inferiori, sono montate sul banco. Durante la lavorazione, la lamiera viene posizionata tra il punzone e la matrice, e la traversa si abbassa esercitando pressione sulla lamiera, piegandola secondo le specifiche programmate.

Una comune pressa piegatrice si compone di:

Nel corso degli anni, nonostante il concetto di avvicinare un punzone a una matrice sia rimasto sostanzialmente invariato, i principi di funzionamento delle presse piegatrici hanno subito notevoli cambiamenti, adattandosi ai progressi tecnologici e alle esigenze dell’industria.

Ecco le principali tipologie di pressopiegatrici:

La piegatura della lamiera rappresenta una soluzione preferibile in molte applicazioni rispetto alla saldatura, offrendo una serie di vantaggi significativi. Di seguito, esploreremo dettagliatamente i benefici della piegatura dei metalli:

Estetica migliorata. In molte situazioni, l’aspetto estetico di un progetto è altrettanto importante quanto la sua funzionalità. La piegatura dei metalli consente di ottenere una superficie liscia e uniforme senza la presenza di saldature, conferendo al prodotto un aspetto gradevole e professionale.

Facilità di verniciatura. Una superficie liscia e priva di saldature fornisce una base ideale per le procedure di verniciatura. La lamiera piegata offre una superficie uniforme e regolare che consente una migliore aderenza e una distribuzione uniforme della vernice, risultando in un’applicazione più efficiente e di alta qualità.

Riduzione degli errori. La piegatura dei metalli tramite sistemi automatici offre una maggiore precisione rispetto alla saldatura manuale. I processi automatizzati eliminano o riducono al minimo gli errori umani, garantendo risultati più accurati e consistenti. Ciò si traduce in una riduzione del numero di pezzi difettosi e nella necessità di correggere gli errori, migliorando l’efficienza complessiva del processo produttivo.

Riduzione del numero di pezzi. La piegatura della lamiera può ridurre il numero complessivo di pezzi necessari per un determinato progetto. Questo semplifica la gestione e la rielaborazione dei pezzi nel software CAD, quando necessario. Inoltre, un minor numero di pezzi facilita il mantenimento di un ambiente di lavoro pulito e ordinato, riducendo il rischio di smarrimento o danneggiamento dei componenti.

Miglioramento dell’irrigidimento della struttura. La piegatura dei metalli può contribuire significativamente all’irrigidimento della struttura, fornendo una maggiore resistenza e stabilità al prodotto finito. Le piegature strategiche possono essere utilizzate per aggiungere rinforzi e nervature alla lamiera, migliorando la sua capacità di sopportare carichi e stress meccanici.

Ci sono alcuni dettagli che è bene considerare per garantire risultati ottimali senza deformazioni o problemi durante il processo di lavorazione.

Di seguito sono riportati i suggerimenti fondamentali:

Spessore uniforme delle pareti. Uno degli aspetti cruciali nella progettazione è assicurare uno spessore uniforme delle pareti dei pezzi. Questo garantisce una distribuzione uniforme dello sforzo durante la piegatura e riduce il rischio di deformazioni.

Distanza tra le scanalature e i fori. È importante mantenere una distanza adeguata tra i fori e le scanalature rispetto alla piegatura. Un’adeguata distanza aiuta a prevenire deformazioni e rigonfiamenti nei punti critici del pezzo.

Raggio di curvatura. I raggi di curvatura devono essere attentamente calcolati per evitare rotture o deformazioni durante la piegatura. Un raggio minimo di curvatura pari allo spessore della lamiera è consigliato, mentre è importante mantenere coerenza nei raggi di curvatura per ridurre i costi di produzione.

Curve successive. Quando possibile, evitare di posizionare curve successive una accanto all’altra. Se necessario, assicurarsi che la lunghezza del pezzo intermedio sia sufficiente per facilitare l’inserimento nello stampo durante la piegatura.

Distanze tra linguette e tacche. Mantenere una distanza adeguata tra le pieghe e gli intagli è essenziale per evitare deformazioni e strappi. Assicurarsi che la distanza tra linguette e tacche sia almeno pari a tre volte lo spessore della lamiera sommato al raggio di piegatura.

Tagli in rilievo. L’utilizzo di tagli in rilievo è cruciale per prevenire rigonfiamenti e strappi durante la piegatura. Assicurarsi che la larghezza dei tagli in rilievo sia sufficiente e che la lunghezza non superi il raggio di curvatura.

Combinazione con altre operazioni. La piegatura della lamiera può essere combinata con altre operazioni come coniatura e imbutitura per ottenere forme e geometrie complesse. È importante valutare attentamente la sequenza delle operazioni e considerare eventuali effetti sul materiale.

Orientamento rispetto alla direzione di laminazione. Per evitare la “criccatura” delle porzioni di lamiera, è consigliabile che il processo di piegatura avvenga ortogonalmente alla direzione di laminazione del materiale. Questo riduce lo stress e previene deformazioni indesiderate.

Consultazione di tabelle di riferimento. Utilizzare tabelle di riferimento per determinare i raggi di curvatura minimi in base al materiale e allo spessore della lamiera. Questo aiuta a garantire una progettazione precisa e conforme agli standard.

Considerazioni di sicurezza. Assicurarsi di adottare le necessarie misure di sicurezza durante il processo di piegatura, sia per quanto riguarda le macchine che gli strumenti utilizzati. La sicurezza del personale e la conformità normativa sono prioritari.

Studio di fattibilità. Prima di avviare la produzione, eseguire uno studio di fattibilità completo per valutare le capacità delle macchine, la disponibilità degli utensili e la compatibilità dei materiali con il processo di piegatura.

Progettazione dettagliata. Infine, una progettazione dettagliata dei pezzi da piegare, inclusi disegni accurati e specifiche precise, è essenziale per garantire una produzione efficiente e senza problemi.

La piegatura della lamiera rappresenta un processo versatile e ampiamente utilizzato in una vasta gamma di settori industriali. Grazie alla sua flessibilità, economicità e capacità di produrre prototipi e lotti anche in piccole serie senza la necessità di costosi stampi o lunghe lavorazioni meccaniche, la piegatura della lamiera è diventata un’opzione preferita per molte applicazioni.

I principali campi di utilizzo della piegatura della lamiera spaziano dalla carpenteria leggera a quella pesante.

Carpenteria Leggera:

Carpenteria Pesante:

Una lamiera di metallo è una sottile lastra di metallo (acciaio, alluminio, rame, ottone e leghe di titanio) che viene utilizzata in una vasta gamma di applicazioni industriali e manifatturiere. I processi industriali che permettono di ottenere una lamiera sono detti laminazione ed estrusione, e si tratta di lavorazioni che comprimono il metallo in lastre sottili e con uno spessore uniforme.

Il ritorno elastico, nell’ambito della lavorazione della lamiera, si riferisce alla tendenza di un materiale in lamiera a tornare parzialmente alla sua forma originale dopo essere stato piegato o deformato. Questo fenomeno è dovuto alle proprietà elastiche intrinseche del materiale metallico.

Quando una lamiera viene piegata, il materiale subisce uno stress che lo porta a deformarsi dalla sua forma iniziale. Tuttavia, una volta che lo stress applicato viene rimosso, il materiale inizia a rilasciare questa tensione e a ritornare parzialmente alla sua forma originale. Questo processo di rilascio delle tensioni interne provoca il ritorno elastico, che può risultare in una leggera deformazione inversa rispetto alla piegatura iniziale. Per gestire il ritorno elastico durante la piegatura della lamiera, è spesso necessario piegare la lamiera leggermente oltre la posizione o l’angolo desiderati. Questo significa che il pezzo deve essere piegato oltre il punto finale desiderato, in modo che, una volta rilasciata la tensione, ritorni esattamente alla posizione o all’angolo desiderati. Questa compensazione aggiuntiva è nota come “sovrappiegatura” e aiuta a ottenere il risultato finale desiderato nonostante il ritorno elastico.

La tolleranza di piegatura è la variazione consentita rispetto alle dimensioni specificate per un pezzo in lamiera dopo essere stato piegato. Durante il processo di piegatura, la lamiera subisce deformazioni che possono influenzare le sue dimensioni finali. Queste deformazioni includono l’allungamento e la compressione della lamiera lungo l’asse di piegatura, nonché eventuali variazioni nella geometria della piega stessa.

La tolleranza di piegatura tiene conto di questi fattori e stabilisce il range entro cui le dimensioni finali del pezzo in lamiera possono variare rispetto alle dimensioni specificate nel disegno tecnico o nel requisito del progetto. Questo range di variazione può essere definito in termini di misure lineari, angolari o geometriche, a seconda delle specifiche del pezzo e delle esigenze del progetto.

In generale, la tolleranza di piegatura tiene conto di fattori come:

Il coefficiente di piegatura, spesso indicato come fattore K, è un parametro fondamentale utilizzato nel processo di piegatura della lamiera. Esso tiene conto delle proprietà meccaniche del materiale, dello spessore della lamiera, dell’angolo di piegatura e del metodo di piegatura specifico. Il fattore K è definito come il rapporto tra la distanza tra l’interno della piega e il piano neutro (asse della fibra neutra) e lo spessore della lamiera.

In altre parole, il coefficiente K descrive la relazione tra la compressione sulla linea interna della piegatura e la tensione sulla superficie esterna della lamiera. Durante il processo di piegatura, la superficie interna della lamiera subisce una compressione mentre quella esterna subisce una tensione. Il fattore K rimane costante durante la piegatura e contribuisce a determinare il comportamento della lamiera durante e dopo il processo di deformazione.

Il piano neutro, o asse della fibra neutra, è la parte della lamiera che non subisce variazioni durante la piegatura, ovvero non si allunga né si accorcia. Il rapporto r/T, dove r rappresenta la distanza tra l’interno della piega e il piano neutro, e T rappresenta lo spessore della lamiera, è maggiore di 1 quando il materiale è soggetto a piegatura. Questo indica che la lamiera subisce una deformazione significativa durante il processo.

Il coefficiente di piegatura è essenziale per determinare il tipo di materiale da utilizzare prima della piegatura e per calcolare i raggi di curvatura ottimali. Un valore più alto del coefficiente K indica una maggiore resistenza del materiale alla piegatura e può richiedere l’uso di attrezzature più potenti o l’applicazione di maggiore forza durante il processo di piegatura.

Il tonnellaggio si riferisce alla quantità di forza necessaria per eseguire con successo il processo di piegatura. Questa misura di forza è essenziale per garantire che la lamiera venga piegata correttamente e che il risultato finale soddisfi i requisiti di progetto.

Il tonnellaggio è influenzato da diversi fattori, tra cui lo spessore e il tipo di materiale della lamiera, l’angolo di piegatura, la lunghezza della piega e il coefficiente di piegatura (fattore K). In generale, maggiore è lo spessore della lamiera e più stretto è l’angolo di piegatura, maggiore sarà il tonnellaggio richiesto per eseguire la piegatura con successo.

La determinazione del tonnellaggio necessario è un passo cruciale nella pianificazione del processo di piegatura. È importante calcolare con precisione il tonnellaggio per garantire che la pressa piegatrice disponga della potenza necessaria per eseguire la piegatura in modo efficiente e senza compromettere la qualità del risultato finale.

Il tonnellaggio viene solitamente espresso in tonnellate metriche o kN (chilowatt). È importante che il tonnellaggio della pressa piegatrice sia sufficiente per gestire le specifiche della lamiera da piegare, garantendo al contempo che non sia eccessivo, il che potrebbe causare danni alla lamiera o all’attrezzatura stessa.

Il raggio interno di una lamiera si riferisce alla curvatura interna che si forma durante il processo di piegatura della lamiera. Questa curvatura si verifica lungo la linea interna della piega, dove la lamiera viene compressa durante il processo di piegatura.

Il bordo minimo di lamiera si riferisce alla più piccola distanza tra il bordo piegato della lamiera e il punto di piegatura. È una misura importante da considerare durante il processo di piegatura perché influisce sulla qualità e sull’integrità della piega.

/ News / Piegatura lamiere

Acciaióso: ecco cosa significa Cosa significa acciaióso? Questo termine è usato per indicare una particolare classe

1 libbra in kg: la conversione di 1 libbra in chilogrammi (kg) Se vuoi sapere esattamente

Come passare da litri (L) a metri cubi (m³)? Convertire litri (L) in metri cubi (m³)

Come passare da kg a m³? Se hai bisogno di convertire i chilogrammi (kg) in metri

Quanto pesa un quintale? Ecco il valore Se ti stai chiedendo quanti chili corrispondono a un

Una tonnellata a quanti chili corrisponde? Ecco il valore Se vuoi solo sapere quanti chili sono

Acciaióso: ecco cosa significa Cosa significa acciaióso? Questo termine è usato per indicare una particolare classe di materiali siderurgici. Si

1 libbra in kg: la conversione di 1 libbra in chilogrammi (kg) Se vuoi sapere esattamente quanti chilogrammi corrispondono a

Come passare da litri (L) a metri cubi (m³)? Convertire litri (L) in metri cubi (m³) è un’operazione veramente semplice

© 2024 Prontuario Online | P.IVA IT04933190235 | Un prodotto Saved Srl

Vuoi che la tua azienda appaia in questi spazi messi a disposizione di Prontuario Online? Compila il form qui sotto per ricevere maggiori informazioni.

Sai quanto valgono ferro e acciaio oggi? Sai quanto valevano ieri?

Ti diamo la grande possibilità di provare PREMIUM per 7 giorni gratuitamente.

Questo piano è ideale se necessiti di visionare i contenuti riservati che offriamo ai nostri iscritti.

Con i piani PREMIUM puoi provare gratuitamente per una settimana il nostro servizio di aggiornamento dei prezzi di mercato.

Se sarai soddisfatto potrai continuare a mantenerlo altrimenti ti basterà semplicemente terminare la prova ed annullare il piano.

Allo scopo di fornire un esperienza sempre più coinvolgente ai nostri servizi abbiamo aggiornato il sito web di Prontuario Online.

Siamo molto entusiasti di questo nuovo portale e speriamo lo siate anche voi.

In caso di malfunzionamenti vi preghiamo di segnalarceli a info@prontuarionline.it.

Grazie mille e Buon 2024.

— Il Team di Prontuario Online